在產品開發初期, 我們與客戶充分溝通合作, 深入了解其願景,透過我們跨領域(設計工程和生產)的團隊實現客戶的產品開發。從概念發想、尺寸與材料選擇,以致電腦輔助設計及機械設計,我們的產品設計團隊將全程參與整個流程,以確保從概念到產品開發徹底實現。

此步驟是產品開發過程中不可或缺的一部分。經過 CNC 加工,我們創造原型並生成產品組件模型以及適當的表面處理,讓我們的團隊和客戶可以取得實體Mockup模型。我們還對Mockup模型進行診斷測試和其他解析,並向我們的客戶提供全面的分析報告。

一旦設計和打樣已得到確認,我們會採用DFM的分析(製造設計)再進行精密模具設計和生產。這一步非常關鍵,因為它決定了產品的可製造性及產能、產品生命週期、品質和定價。結合模流分析,我們採用夾具、量規、滑塊模、斜銷模、沖模、切削設備等多種方法產出精密模具。即使在產品進入生產階段後,我們的模具部也可以提供模具維護和維修服務。

我們擁有將近50年的經歷,為各行各業的客戶提供塑膠射出成形服務;領域橫跨 3C、醫療、家電、甚至半導體產業。完整塑膠射出成形服務範圍從典型的一般產品塑膠外殼專業技術製造、埋射、雙色、雙料射出、至特殊料射出。

對於需要在個位數微米範圍內製造零件公差非常嚴格的客戶,我們能提供一系列高階 CNC 機械來滿足客戶的需求。我們的設備涵蓋CNC銑床(3軸/ 5軸聯動銑床),放電加工機和車床加工機。我們在航太、醫療和半導體行業的高精密加工擁有十多年的經驗。

除了高精密 / 塑膠射出製造外,我們也提供各種產品加工的服務。我們有多條組裝線,並在這些組裝線上執行我們的加工處理服務。它們的範圍包括噴漆、印刷、熱融、燙金、超音波、熔接、以及產品組裝。

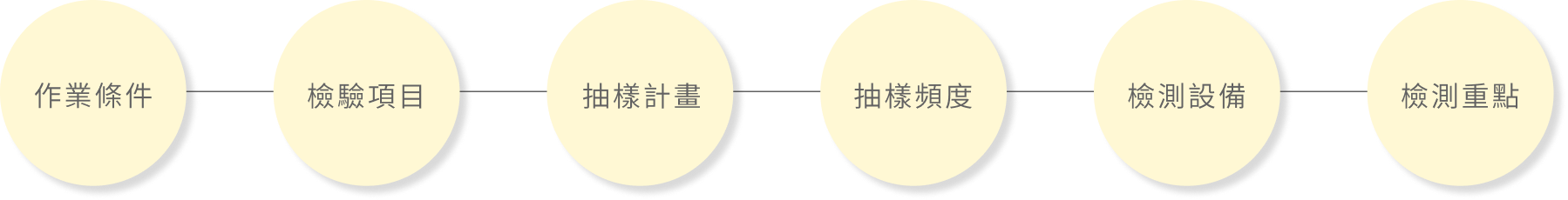

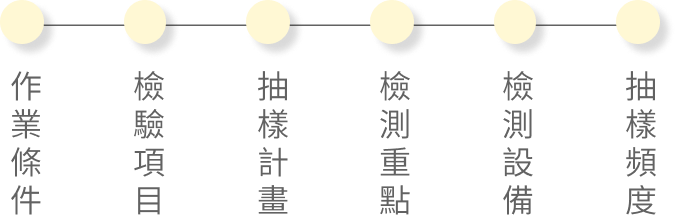

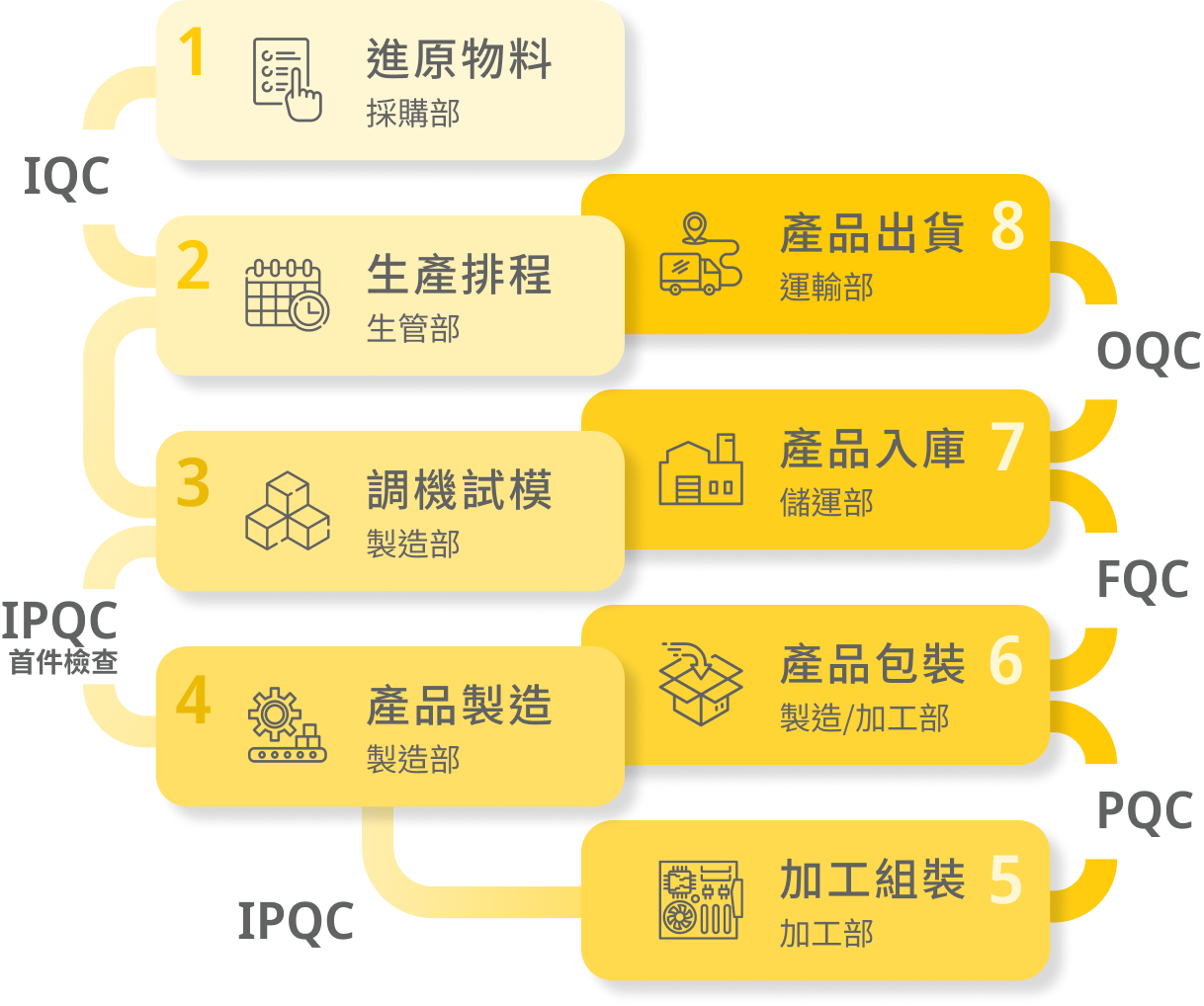

所有來料在生產前都需 經過檢查。材料經過各種量測,並在被接受之前根據批准的數據進行檢查。若不合格,原材將被退回並須進行更進一步的檢查

這些檢查是在製造過程完成之前進行的。 我們將監控並在必要時調整製造過程以符合規格。

我們會按照規範,對組裝好的半成品和零配件進行抽檢,避免不良品進入到下一階段。

所有成品都根據我們每個項目的質量標準進行檢查。產品在離開我們的生產線並進入倉庫前會先根據 AQL 進行抽樣檢查。

我們在出貨前將隨機檢查倉庫中的成品。 最後的檢查能提升產品的零缺陷率。